La genesi

La miniera di Prestavèl

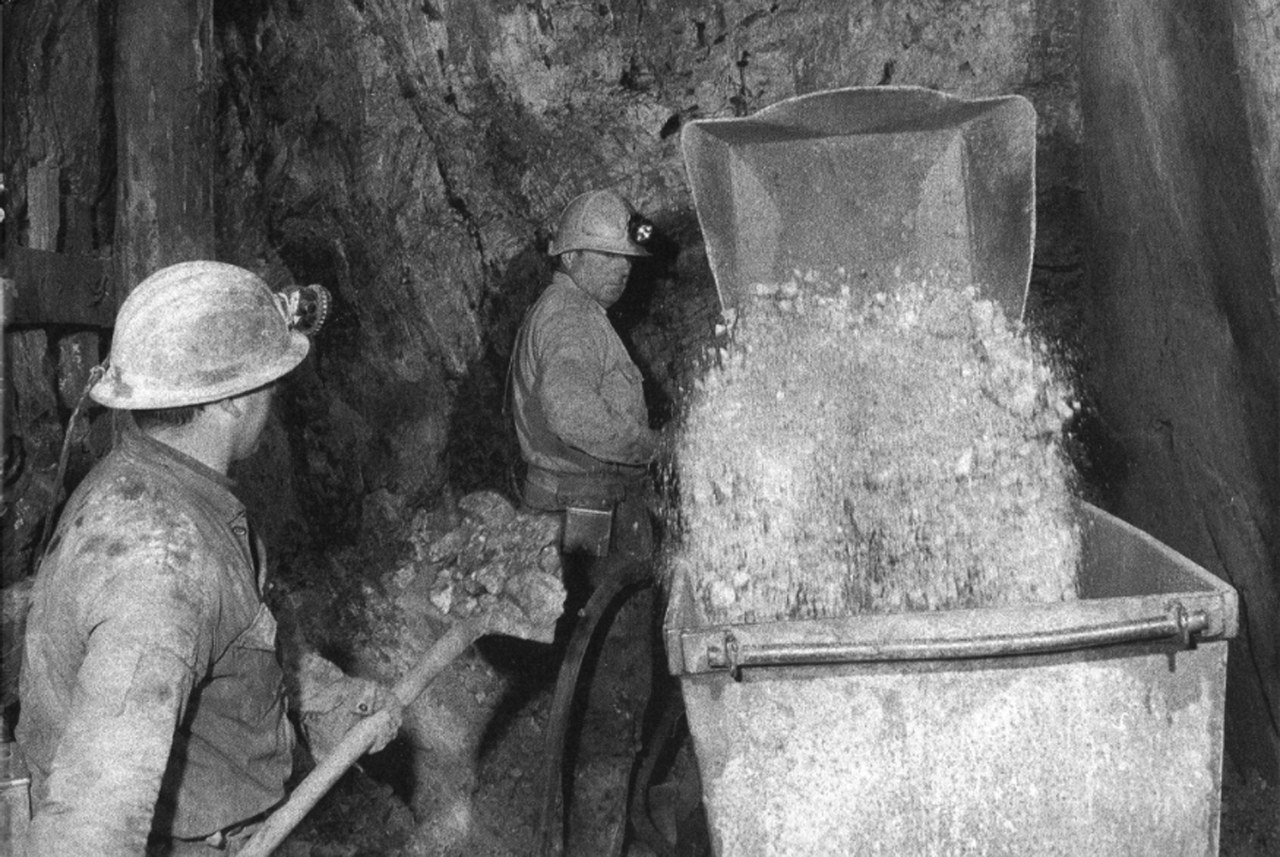

Il giacimento di Prestavèl si sviluppa sulle pendici occidentali e meridionali del monte omonimo tra quota 1900 e 1500 m s.l.m. nei territori comunali di Tesero e Varena. La prima indicazione scritta circa l’attività mineraria risale al 1528. La miniera veniva sfruttata in modo saltuario per la produzione di galena argentifera.

Il filone maggiore ha estensione accertata di 1.200 m e spessore massimo di 10 m. I minerali prevalenti sono fluorite, quarzo, calcite, galena e blenda. Lo sfruttamento industriale per l’estrazione di fluorite iniziò nel 1934.

Dal 1941 la miniera venne gestita dalla società Montecatini, alla quale subentrarono fino al 1980 società del gruppo Montedison e dei gruppi Egam ed Eni. Dal 1980 al 1985 fu gestita dalla società Prealpi mineraria.

Fino al 1961 si accedeva alla miniera con delle gallerie scavate nel versante del monte Prestavèl che affaccia sulla valle del rio Gambìs, una valle parallela alla val di Stava. Dal 1935 al 1961 la lavorazione del minerale avveniva in località Miniera lungo la strada che da Cavalese porta al passo di Lavazé. Si lavoravano circa 30 tonnellate di materiale grezzo al giorno. La fluorite veniva separata dalle altre rocce con le quali si trova in natura mediante un sistema gravimetrico che non richiede l’uso di acqua. Era fluorite pura al 75-85 per cento, utile per l’industria siderurgica.

Attorno al 1960 Montecatini decise di costruire un impianto di flottazione al fine di ottenere fluorite pura al 97-98 per cento, utile per l’industria chimica.

Rispetto al sistema gravimetrico, un impianto di flottazione necessita di molta acqua e, a poca distanza, di un luogo dove innalzare la discarica per il deposito e la decantazione del fango residuato della lavorazione.

Entrambe queste prerogative non esistevano nella valle del rio Gambìs e fu deciso quindi di spostare la lavorazione in val di Stava.

Nel 1961 furono costruiti, a monte di Stava, un impianto di flottazione sul fianco della montagna a quota 1420 metri sul mare, un acquedotto, una teleferica per il trasporto del materiale estratto in miniera e una seggiovia per il trasporto dei minatori dagli impianti di lavorazione agli imbocchi delle gallerie della miniera posti a quote diverse fra 1550 e 1787 metri sul mare. Inoltre Montecatini ha costruito a Tesero le case per i tecnici.

L’acquedotto partiva dalla presa d’acqua sul rio Stava e aveva una portata di 65 litri al secondo che si riduceva tuttavia nei mesi invernali. Altra acqua veniva quindi pompata direttamente dal rio Stava mediante una conduttura posta poco a monte dei Masi di Stava. Altra acqua veniva prelevata direttamente in miniera e portata con un tubo all’impianto di flottazione.

Negli anni sessanta del secolo scorso lavoravano in miniera e presso gli impianti di trattamento oltre 120 fra minatori, operai e tecnici. Nell’impianto di trattamento venivano lavorate oltre 150 tonnellate di tout-venant al giorno, la potenzialità era di 200 tonnellate al giorno.

Gli impianti di Prestavèl furono utilizzati per lavorare anche la roccia estratta da altre miniere.

La miniera e gli impianti sono stati chiusi subito dopo la catastrofe del 19 luglio 1985.

La fluorite

Formula chimica: CaF2

Densità: 3,1÷3,3

Durezza: 4 (scala di Mohs)

Cristallizzazione: Sistema cubico

Origine e proprietà

La fluorite è frequente in cristalli semplici o geminati, cubici o cubo-ottaedrici; non rara in masse compatte anche grossolanamente cristalline. Pura è incolore e perfettamente trasparente, ma può anche essere azzurra-blu, verde, gialla, rosa, viola e perfino nera (varietà antozonite).

È uno dei più diffusi minerali che entrano a costituire la ganga dei filoni idrotermali metalliferi. Ha origine da soluzione ad alta o media termalità.

È minerale accessorio in cavità di molte rocce acide o intermedie intrusive, effusive e scistoso-cristalline. Può anche avere origine sedimentaria, probabilmente per deposizione, in bacini chiusi, da acque ricche di soluzioni termo-minerali di origine vulcanica.

Giacimenti

Dal punto di vista economico, i giacimenti più importanti in Europa sono quelli tedeschi dell’Harz, della Turingia, della Baviera e della Foresta Nera, quelli del Derbyshire in Inghilterra e quelli francesi del Massiccio Centrale. I giacimenti di fluorite più importanti al mondo si trovano in Cina, Messico, Russia e Stati Uniti.

In Italia i principali giacimenti sono quelli del Bresciano e del Bergamasco, ove la fluorite forma la ganga di minerali solforati (blenda e galena), quelli di Corvara in val Sarentino (Bolzano) e di Silius in Sardegna. Sono stati molto sfruttati in passato anche i giacimenti di fluorite legati a filoni epitermali della piattaforma atesina, come quelli di Prestavèl (Trento) e Vallarsa (Bolzano).

Utilizzo

La fluorite è utilizzata principalmente nell’industria metallurgica per ottenere scorie facilmente fusibili; per la purificazione della grafite contenente silice; per la preparazione di alcuni tipi di vetri; per ottenere clinker di cemento facilmente macinabile; per la preparazione dell’acido fluoridrico ecc.

È indispensabile nell’industria ceramica e in quella ottica (con un titolo non inferiore al 95%) per la fabbricazione di particolari lenti e prismi, nell’industria plastica e nel trattamento metallurgico della bauxite.

I cristalli più puri e trasparenti sono utilizzati per la costruzione di lenti acromatiche e per prismi per spettrografia. Il minerale di particolare pregio è utilizzato per la produzione di oggetti ornamentali.

Produzione

Il maggior produttore di fluorite al mondo è la Cina con oltre 3 milioni di tonnellate all’anno seguita da Messico e Sud Africa (cfr. minerals.usgs.gov – 2020). La produzione mondiale di fluorite è di circa 4,7 milioni di tonnellate all’anno, di cui il 63% dalla Cina. L’Italia, negli anni ’60 e ’70 del secolo scorso, ne ha prodotto poco meno di 100 mila tonnellate all’anno.

La lavorazione della fluorite

Come molti minerali la fluorite non viene estratta allo stato puro. La separazione dagli altri minerali e rocce con le quali si trova in natura può avvenire con due sistemi:

– il metodo gravimetrico che permette di ottenere un prodotto poco concentrato adatto agli impieghi nell’industria siderurgica; gli scarti possono essere smaltiti senza problemi sotto forma di ghiaietto;

– il sistema della flottazione che permette una maggior concentrazione e fornisce un prodotto adatto agli impieghi nell’industria chimica.

La flottazione è un procedimento che si basa sulla proprietà dei minerali ridotti in polvere finissima di aggregarsi o meno all’acqua, aiutati in questo dall’aggiunta di particolari sostanze chimiche.

Il procedimento di flottazione è preceduto dalla macinazione finissima del materiale grezzo che viene eseguita mediante mulini (con l’aggiunta di molta acqua – 10 metri cubi di acqua per tonnellata di roccia), fino a ridurlo in particelle microscopiche.

La torbida così ottenuta, molto liquida, viene mandata alle vasche di flottazione e addizionata a opportuni reagenti, detti “collettori” che hanno la proprietà di rendere impermeabili determinati minerali.

Iniettando aria nel bagno di flottazione si provoca una densa schiuma e, con l’aggiunta di idonei emulsionanti, si fa in modo che le particelle rimaste asciutte (idrofobe) si aggregano alle bolle di schiuma e salgono in superficie (si tratta del minerale commercialmente utile che viene fatto “flottare” o galleggiare), mentre quelle che, per loro caratteristica, non hanno subito l’azione protettiva dei reagenti (gli scarti della lavorazione) restano bagnate (idrofile) e precipitano sul fondo della cella.

I minerali così separati dalla roccia sterile vengono addensati e filtrati fino a eliminare più acqua possibile e messi nei silos.

Il residuo di questo processo, un fango molto liquido o torbida, viene convogliato con un tubo ai bacini di discarica e decantazione.

Il procedimento di flottazione viene utilizzato per molti minerali fra i quali anche la fluorite.

L’impianto di arricchimento della fluorite di Prestavèl

La discarica

I bacini di decantazione sono discariche minerarie e servono per la decantazione, la consolidazione e lo stoccaggio dei fanghi residuati dall’arricchimento del minerale mediante flottazione o lisciviazione.

La struttura arginale prevede alla base un primo rilevato di altezza e di spessore contenuti, la cui funzione non è solo quella di fornire una fondazione all’argine che su di esso verrà sopraelevato, ma anche di costituire una base filtrante per l’argine stesso. Sopra all’arginello di base viene via via a sovrapporsi il cosiddetto “addensato del ciclone”.

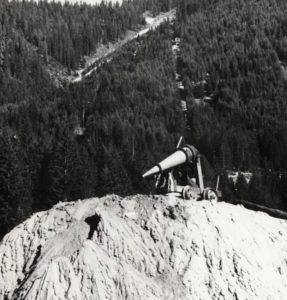

La torbida proveniente dall’impianto di flottazione viene immessa in un apparecchio, chiamato ciclone o idrociclone, che separa per centrifugazione i granuli più grossolani da quelli più fini.

Con la sabbia più grossa viene costruito l’argine, la cui funzione di contenimento è molto modesta in relazione alla natura autoresistente dei limi una volta consolidati. Il resto della torbida, costituito per il 95 per cento da acqua e dai materiali più fini, viene convogliato nel bacino per la decantazione e lo stoccaggio.

Dopo aver ceduto per gravità le frazioni solide in sospensione, che vanno a depositarsi sul fondo del bacino, l’acqua si dirige lentamente verso le torrette di sfioro e defluisce attraverso la conduttura di scarico.

Man mano che il fondo dei bacini cresce, viene chiusa l’apertura delle torrette di sfioro fino a quel momento utilizzate in modo che l’acqua affluisce verso l’apertura a monte.

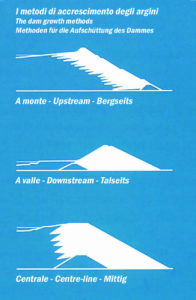

L’accrescimento degli argini può avvenire secondo tre metodi diversi: il metodo “a monte”, il metodo “a valle” e il metodo “centrale”. Col metodo a monte lo scarico di sabbia dal ciclone avviene tutto e progressivamente verso monte, verso cioè l’interno del bacino; col metodo a valle lo scarico ha luogo verso valle, cioè verso l’esterno del bacino; col metodo centrale esso avviene in parte a monte e in parte a valle.

Il metodo a monte è il più economico ed è tuttavia il meno idoneo per la stabilità del rilevato che peggiora via via che aumenta la sua altezza, giacché, crescendo, l’argine viene a poggiare sui limi all’interno del bacino in gran parte non ancora consolidati.

I bacini di decantazione a monte di Stava

Il primo bacino di decantazione a servizio dell’impianto di flottazione della miniera di Prestavèl fu impostato nel 1961 in località Pozzole, sul versante del monte Prestavèl che sovrasta la val di Stava, su un terreno acquitrinoso con pendenza media del 25 per cento. Il manufatto venne impostato a una distanza di 800 metri circa e a una quota di 150 metri più elevata rispetto al fondovalle, sede di numerosi insediamenti residenziali e turistici.

Il fango residuato della lavorazione veniva convogliato al bacino di decantazione mediante una conduttura lunga circa 400 metri.

Il primo bacino venne predisposto con la costruzione di un arginello di partenza (cosiddetto “rilevato di base”) costituito da terreno di scavo, da un letto filtrante di fascine e blocchi di basalto e ancorato al terreno naturale mediante un pettine in cemento armato.

Sopra questo arginello di base venne poi via via innalzato l’argine in sabbia. Durante le gestioni Montecatini-Montedison-Fluormine venivano utilizzati due idrocicloni mobili su rotaie: ogni passata dei cicloni provocava un innalzamento dell’argine di circa tre metri. L’argine fu elevato con il sistema a monte.

Sopra questo arginello di base venne poi via via innalzato l’argine in sabbia. Durante le gestioni Montecatini-Montedison-Fluormine venivano utilizzati due idrocicloni mobili su rotaie: ogni passata dei cicloni provocava un innalzamento dell’argine di circa tre metri. L’argine fu elevato con il sistema a monte.

A fronte dei 9 metri di altezza previsti dalla richiesta di autorizzazione, il primo bacino era alto già nel 1969 oltre 25 metri.

Alla fine del 1969 venne impostato un secondo bacino, al di sopra del primo.

La miniera appariva prossima al suo esaurimento e, per non cessare traumaticamente la produzione, si decise di procedere a una nuova flottazione dei limi depositati nel bacino inferiore e di scaricare i fanghi residuati di questa seconda lavorazione in un bacino diverso da quello del prelievo.

Le finalità per cui si costruì il secondo bacino non ebbero tuttavia mai seguito, perché nel frattempo vennero scoperti nuovi filoni di minerale: il secondo bacino fu utilizzato dunque per il deposito degli scarti della lavorazione della fluorite di nuovo rinvenimento e anche di fluorite proveniente da altre miniere.

L’argine di base del secondo bacino fu impostato a monte del primo bacino, senza ancoraggio e senza alcun elemento drenante.

L’argine fu innalzato inizialmente con il sistema centrale: tuttavia, man mano che il rilevato cresceva, l’argine si allargava anche verso valle e venne a poggiare sui fanghi del bacino inferiore. Successivamente l’argine fu edificato col sistema a monte.

In entrambi i bacini di decantazione di Prestavèl le condutture di sfioro erano state poste all’interno degli stessi e fuoriuscivano attraverso gli argini.

Dal 1978 al 1982 la discarica non venne alimentata.

Al momento del crollo la discarica era alta complessivamente quasi 60 metri e conteneva circa 300 mila metri cubi di materiale. Gli argini avevano una pendenza di 39 gradi.

L’area che ospitava i bacini di decantazione è stata completamente bonificata alcuni anni dopo il crollo. Alcuni pannelli informatori e un idrociclone posto su un mucchio di sabbia ciclonata ricordano l’attività di deposito dei fanghi residuati dalla lavorazione mineraria.

Regole per la costruzione dei bacini di decantazione

Le altre miniere

Nel 1969 e nel 1970, durante la gestione Montedison, l’impianto di flottazione di Prestavèl venne utilizzato per lavorare il materiale estratto anche dalle miniere di Quaira-Kooreck e di Case a Prato-Wieserhof nella val d’Ega in provincia di Bolzano.

Dal 1982 al 1985, durante la gestione della società Prealpi Mineraria, l’impianto venne utilizzato per lavorare materiale estratto anche dalle miniere di Torgola in val Trompia in provincia di Brescia (Lombardia), di Corvara-Rabenstein in val Sarentino e di Vallarsa-Brantental nel territorio di Nova Ponente in provincia di Bolzano.

In questo periodo vennero lavorate 52 mila tonnellate di materiale estratto dalla miniera di Prestavèl e oltre 130 mila tonnellate di materiale estratto dalle altre tre miniere: 39.398 tonnellate dalla miniera di Torgola, 14.091 tonnellate dalla miniera di Corvara-Rabenstein, 78.219 tonnellate dalla miniera di Vallarsa-Brantental. I fanghi residuati della lavorazione vennero scaricati nel bacino superiore.

Le miniere di Vallarsa-Brantental e Corvara-Rabenstein non disponevano di un impianto di flottazione né di discariche per lo stoccaggio dei fanghi.

Fino al 1980 il materiale estratto da queste miniere veniva lavorato nell’impianto di flottazione alla Rupe di Mezzolombardo nella valle dell’Adige a nord di Trento. L’impianto è stato dismesso nel 1980. L’impianto e le vasche di decantazione dei fanghi sterili sono stati rimossi alla fine degli anni ’90 del secolo scorso per far posto a una zona produttiva.

La miniera di Torgola, che dista oltre 250 chilometri da Stava, disponeva invece di un impianto di flottazione ma non di discarica. I fanghi residuati della lavorazione venivano scaricati nel vicino torrente e, successivamente, nelle discariche dei cementifici della zona, il che comportava un costo per l’azienda. Dal 1983 il materiale estratto a Torgola è stato portato all’impianto di Prestavèl.

Dopo il crollo della discarica di Prestavèl l’impianto venne riattivato e rimase in funzione per alcuni mesi, durante i quali i fanghi residuati della lavorazione furono depositati nei vuoti di miniera.

Nessuna di queste miniere è oggi in attività.